Als erfahrener Dienstleister für Dichtheitsprüfungen sorgen wir für maximale Sicherheit und Umweltverträglichkeit Ihrer Anlagen. Mit modernster Technik und fundiertem Know-how prüfen wir schwerpunktmäßig Schaltungsteile, Gehäuse und Achsen, aber auch Leitungen, Behälter und Systeme auf Undichtigkeiten – präzise, zuverlässig und gemäß allen gesetzlichen Vorgaben.

Vertrauen Sie auf unsere Expertise, um Schäden frühzeitig zu erkennen und kostspielige Folgeschäden zu vermeiden.

Die Dichtheitsprüfung mittels Tauchverfahren, auch als Blaseneintrittsverfahren oder Unterwasserprüfung bekannt, ist ein einfaches und weit verbreitetes Verfahren zur Überprüfung der Dichtheit von Bauteilen, Behältern oder Systemen. Es wird häufig dort eingesetzt, wo Lecks oder Porosität (sog. Pin-Holes) in gas- oder flüssigkeitsführenden Strukturen sichtbar gemacht werden sollen, etwa bei Rohrleitungen, Ventilen, Tanks, Schweißnähten oder Grauguss-Teilen (Sandguss-Verfahren).

Das Prinzip basiert darauf, Luftblasen zu erkennen, die aus undichten Stellen austreten, wenn das Prüfstück unter Wasser getaucht wird.

Vorbereitung des Prüfstücks

Das zu prüfende Bauteil wird gereinigt, um Schmutz oder Fett zu entfernen, die das Austreten von Blasen verdecken könnten. Es wird überprüft, ob das Bauteil für den Innendruck geeignet ist und keine Schäden aufweist, die die Prüfung verfälschen könnten.Druckbeaufschlagung

Das Bauteil wird mit einem Prüfgas (meist Druckluft) gefüllt und auf einen definierten Überdruck gebracht (z. B. 0,5 bis 2 bar, je nach Anforderung). Der Druck wird konstant gehalten, um Lecks zuverlässig zu erkennen.Eintauchen in Wasser

Das unter Druck stehende Bauteil wird vollständig oder teilweise in ein Wasserbad getaucht. Das Wasser dient als Medium, in dem austretende Luftblasen sichtbar werden.Visuelle Inspektion

Die Oberfläche wird genau beobachtet. Tritt Luft aus einer undichten Stelle aus, bilden sich Blasen, die aufsteigen. Die Position und Größe der Blasen geben Hinweise auf die Lage und Schwere des Lecks.Dokumentation

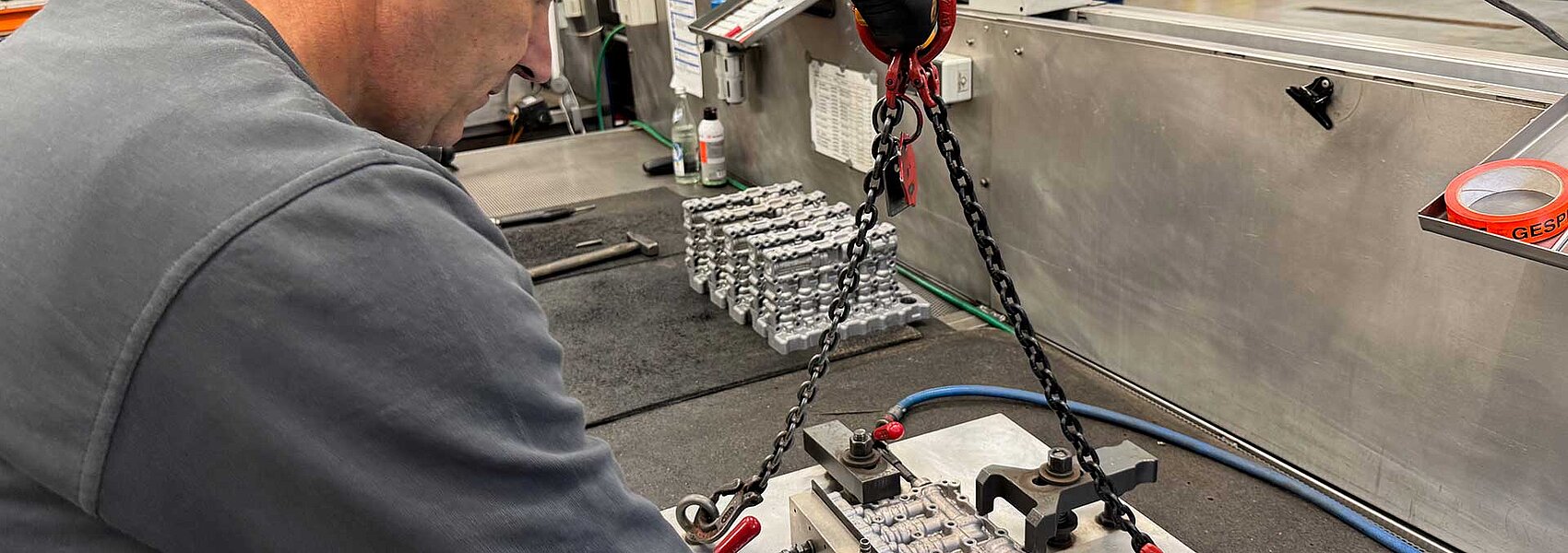

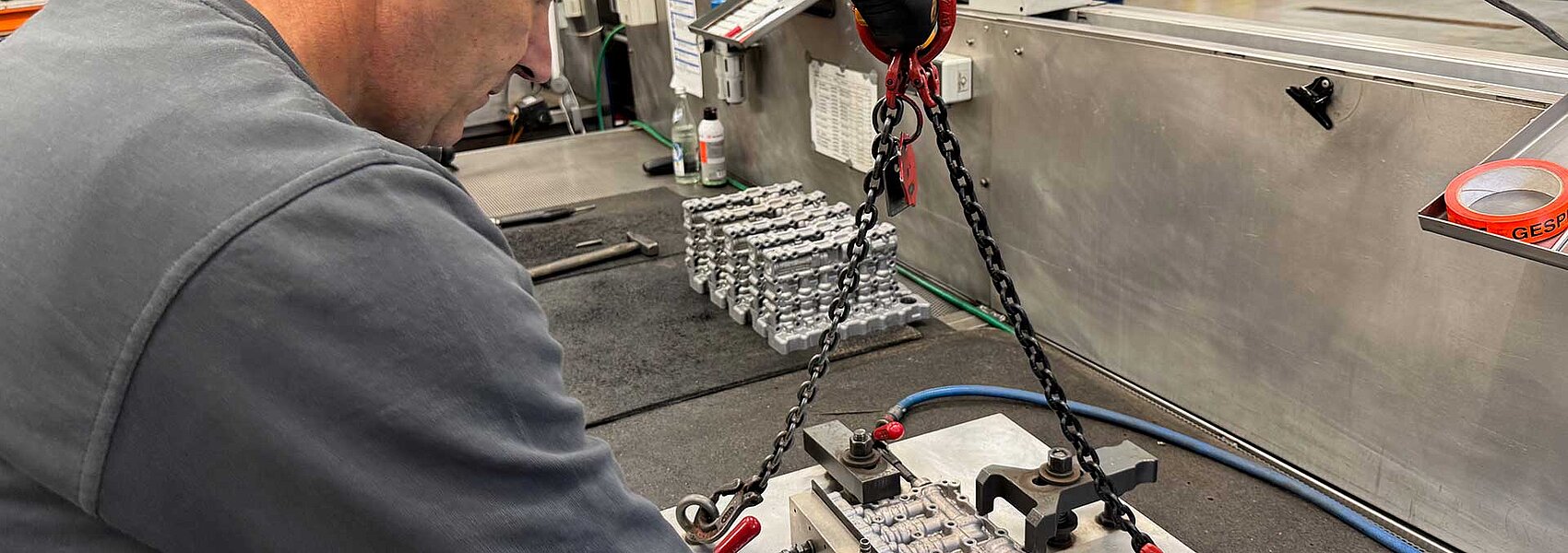

Gefundene Lecks werden markiert und protokolliert (z. B. durch Fotos oder Berichte). Nach der Prüfung wird der Druck abgelassen, das Bauteil getrocknet und gegebenenfalls mittels Kunstharzimprägnierung repariert.Das Differenzdruckverfahren ist ein präzises, zerstörungsfreies Verfahren zur Erkennung von Lecks in geschlossenen Systemen, Bauteilen oder Behältern. Es basiert auf dem Prinzip, Druckunterschiede zwischen zwei Kammern oder Bereichen zu messen und so Rückschlüsse auf die Dichtheit zu ziehen. Dieses Verfahren wird häufig in der Industrie eingesetzt, z. B. bei der Prüfung von Autoteilen (z. B. Zylinderköpfen), Verpackungen, Rohrleitungen oder medizinischen Geräten, wo hohe Genauigkeit gefordert ist.

Vorbereitung

Das Prüfstück (z. B. ein Behälter) wird in ein Prüfsystem eingebunden. Eine Referenzkammer (oft ein identisches, garantiert dichtes Bauteil) wird parallel vorbereitet, um Vergleichswerte zu liefern.Druckbeaufschlagung

Sowohl das Prüfstück als auch die Referenzkammer werden gleichzeitig mit einem Prüfgas (meist Luft, manchmal Stickstoff) auf denselben Druck gebracht (z. B. 1 bar Überdruck oder Unterdruck, je nach Anwendung). Der Druck wird stabilisiert, um Schwankungen durch Temperatur oder Materialdehnung auszugleichen.Messphase

Nach der Stabilisierung wird die Druckzufuhr abgeschlossen, und das System isoliert.Ein hochsensibler Differenzdrucksensor misst kontinuierlich den Druckunterschied zwischen Prüfstück und Referenzkammer. Bei einem Leck im Prüfstück entweicht Gas, wodurch der Druck abfällt und ein Unterschied zur Referenzkammer entsteht.Auswertung

Der gemessene Druckunterschied wird in Echtzeit analysiert. Ein Anstieg des Differenzdrucks über einen festgelegten Grenzwert (z. B. 0,1 Pa) zeigt ein Leck an. Die Leckrate (z. B. in cm³/min) kann berechnet werden, um die Schwere des Lecks zu bestimmen.Dokumentation und Nachbearbeitung

Ergebnisse werden protokolliert, oft automatisiert durch Prüfsoftware. Das Prüfstück wird entlüftet, und bei Undichtigkeit folgen Reparatur oder Aussortierung.Vorteil: Undichte Teile können von uns anschließend mit Kunstharz imprägniert werden, um die Wertschöpfung des Produkts zu erhalten.

EMK Service GmbH führt diese Druckprüfungen nicht nur durch, sondern wir entwickeln und fertigen individuelle Anlagen nach Kundenwunsch.

Moderne, maßgeschneiderte Lösungen für höchste Genauigkeit.

Schaltungsteile

Gehäuse

Achsen

im Ein- und Zweischichtbetrieb

Ihre Kontaktdaten: